массив «Красницы», СНТ «Здоровье»,

3-я линия, участок 197

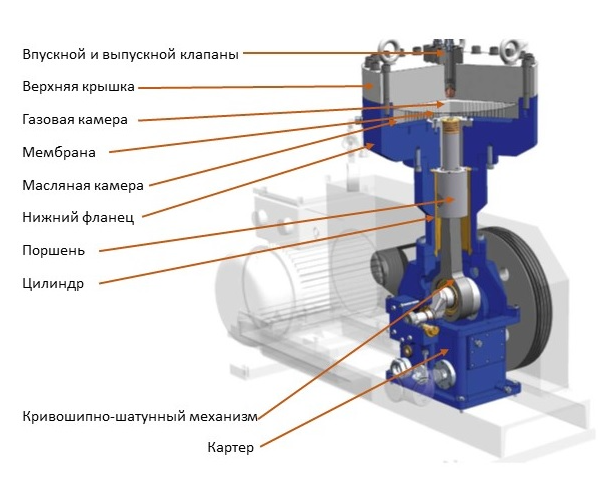

Принцип работы мембранного компрессора

Прямое назначение мембранных компрессоров состоит в эффективном сжатии рабочей среды и создании гарантированного препятствия для попадания в нее посторонних примесей. Оборудование исключает контакт с поршнем, поэтому динамическое уплотнение происходит в условиях максимальной чистоты. Мембранный компрессор не подвержен коррозии, имеет максимальную изолированность и герметичность, надежен и долговечен в эксплуатации.

Что такое мембранный компрессор?

Конструкция мембранного компрессора имеет много общего с масляным поршневым агрегатом. Гидравлическое масло не может вызвать загрязнений, оборудование по праву можно назвать герметичным. Использование специальной мембраны гарантирует отсутствие контакта с поршнем или поршневыми кольцами, используемыми для обеспечения смещения в традиционном компрессоре.

Конструктивное выполнение агрегата может быть горизонтальным, вертикальным и V-образным, а также располагать несколькими ступенями сжатия. Производители тщательно разделяют пульсирующую жидкость и рабочую среду посредством установки металлических мембран и нескольких статичных уплотнений. Поршень выполняет возвратно-поступательные движения и оказывает влияние на емкость с гидравлическим маслом, находящимся под высоким давлением. В итоге мембраны сжимаются и перекачивают рабочую среду.

Устройство и принцип работы

Принцип работы мембранного компрессора включает фазу всасывания и нагнетания. Агрегат трансформирует механическую силу в энергию воздушного или газового потока. Рассмотрим принцип работы механизма на агрегате с приводом и гибкой мембраной. Шток движется в возвратно-поступательном порядке от эксцентрика, зафиксированного на вале. Главная цель эластичной манжеты исключить загрязнение рабочей среды. Всасывание газа производится через поступательный клапан, затем он в сжатом виде подается в емкость через нагнетательный канал.

Оборудование эффективно используется для сжатия любого газа, гарантируя при этом отсутствие утечек и загрязнений. В поршневой или винтовой конструкции поршень является слабым местом. Он может стать причиной разных проблем: спровоцировать утечку или привести к загрязнению.

Мембранные компрессоры – это устройства, отличающиеся по типу конструкции и охватывающие разные области применения:

-

одно или многоступенчатый агрегат может справиться со сжатием газов от относительно низкого до высокого давления;

-

перекачивающие компрессоры могут переместить газ из одной емкости в другую;

-

бустеры предназначены для сжатия газов с уже избыточным давлением до еще более высокого;

-

циркуляционные насосы перекачивают газ внутри закрытого контура.

Мембранные компрессоры активно используются для сжатия токсичных или потенциально опасных газов. Оборудование широко применяется для обработки водорода. Высокий уровень герметичности позволяет достичь минимальных потерь при работе.

Вибрирующие диафрагмы, расположенные в виде сэндвича, начинают двигаться за счет давления, созданного поршнем. Скорость работы оборудования зависит от размера и может варьироваться от 250 до 720 оборотов в минуту. Забор газа производится через всасывающий клапан, затем проходит стадию сжатия и отправляется к выпускному клапану. Мембранный компрессор предусматривает несколько ступеней сжатия, что позволяет достичь соотношения 1:20. Отличительной особенностью агрегата является возможность выполнить сжатие за 1-2 ступени в отличие от других видов компрессоров, где необходимо выполнить от 3 до 5 этапов.

Основные характеристики мембранных компрессоров

Компрессор мембранный с непосредственным приводом состоит их следующих элементов:

-

выпускного и впускного клапанов;

-

приводного вала;

-

штока;

-

рабочей камеры;

-

мембраны;

-

кривошипно-шатунного механизма;

-

картера.

Конструктивное строение предусматривает разделение камеры сжатия и картера, что исключает утечки и попадание грязи. Самыми эффективными моделями считаются аппараты, оборудованные гидравлическим приводом. Они включат те же компоненты, а также газовую и гидравлическую полость, распределительный диск, поршень и цилиндр. Для регулировки давления предусмотрен перепускной клапан.

Для современных мембранных компрессоров предусмотрено одинарное и двойное действие. Могут отличаться видом привода: механический, мембранно-поршневой, пневматический или электронный.

Перед приобретением оборудования следует обратить внимание на вид мембраны:

-

Плоская. Несмотря на простоту исполнения, хорошо справляется с прямыми функциями. Обладает мощным сжатием. Главным недостатком является соединение со штоком через специальное отверстие, то есть перекачиваемая среда может попасть в рабочую камеру, что отрицательно сказывается на уровне герметичности.

-

Формованная. Обладает меньшей производительностью по сравнению с плоским вариантом, но гарантирует надежную изоляцию. Шток соединяется с мембраной также при помощи винта, но он впрессован в диск, что исключает возможность контакта металла с перекачиваемым газом.

-

Структурированная. Обладает лучшими механическими параметрами и гарантирует отсутствие утечек. Этот вид мембраны прост в обслуживании, долговечен и имеет самую высокую производительность.

Мембранные компрессоры сжимают воздух, обеспечивая высочайшую чистоту, но не могут похвастаться уровнем производительности. Износ мембраны наступает спустя определенное время активного использования. Чтобы масло не попало в рабочую среду, рекомендуется производить регулярное техническое обслуживание.

Чтобы уточнить стоимость или получить дополнительную консультацию,

вы можете позвонить по тел.: +7 (495) 545-44-62 или отправить запрос.